Получив неудовлетворительные результаты с первым прототипом горелки на древесном газе я изготовил следующую версию. Первая горелка была рабочим объемом около 370 мл и выжигала все топливо быстрее, чем я мог добавлять, кроме того малые размеры не обеспечивали достаточной устойчивости. Поэтому я занялся изучением аналогов, представленных в интернет.

Основная масса рекомендаций по самодельному изготовлению древесных горелок предлагает использовать квартовую банку из под краски (примерно 940 мл) для внешней оболочки и 20-ти унцевую банку из под ананасов для рабочей камеры(примерно 590 мл). Фирменные горелки не предоставляли информации об объеме рабочей камеры, но имели внешние размеры примерно 12 см высотой и 10 см в диаметре. Это примерно совпадает по объему рабочей камеры с банкой из под ананасов. Параллельно читая отзывы об использовании горелок сделанных из консервных банок я выяснил, что жесть слишком быстро прожигается и приходится изготавливать новую версию, поэтому приступая к изготовлению прототипа номер два я решил использовать нержавейку для рабочей камеры, а для облегчения всей конструкции внешнюю оболочку сделать из жестяной консервной банки – на нее тепловая нагрузка будет существенно меньше.

Использовать литровую банку для внешней оболочки я посчитал расточительно , да и нету у нас квартовых банок для краски в свободной продаже, поэтому я использовал 830-мл банку из под ананасов, а для рабочей камеры идеально подходит кружка из нержавейки известной марки 555 диаметром 9 см и высотой 10 см, которая имеет примерный объем 600 мл. Кроме того цена этой кружки в районе 100 рублей, что не сильно удорожает всю конструкцию.

Первым делом надо оторвать ручку от кружки – это легко делается пассатижами - ручка отрывается без особых усилий и не оставляет следов (спасибо индусам-халявщикам паявшим ее), небольшие дырки на местах крепления ручки не будут влиять на функциональность горелки.

Далее я подготовил внешнюю оболочку – надо высверлить большие вентиляционные отверстия по основанию будущей дровяной горелки (верх банки) и проделать отверстие для вставки рабочей камеры в дне банки, которое будет верхом горелки (банка для оболочки будет использоваться вверх тормашками, поэтому такая путаница). Удобнее всего начать с вентиляционных отверстий, а затем вырезать отверстия в дне. Отверстия по периметру основания горелки высверливаются самым большим сверлом, которое есть в наличии – тут переборщить сложно, чем больше воздуха будет поступать снизу горелки, тем лучше, главное не нарушить жесткости всей конструкции.

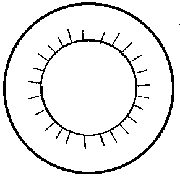

При вырезании отверстия под рабочую камеру важно сделать так, чтобы кружка вставлялась в банку внатяг, чтобы не использовать дополнительных креплений, при этом, между стенками кружки и банки должно оставаться пространство. Для этого я вырезал в дне банки круг диаметром примерно на 1 см меньше, чем диаметр кружки – это легко сделать по уже имеющимся канавкам на дне банки. После, обычным канцелярским ножом я надрезал края на глубину примерно в 6-7 мм через каждые 5 мм. Внутренне отверстие получилось со своеобразными лепестками. Вид оболочки сверху должен выглядеть примерно так:

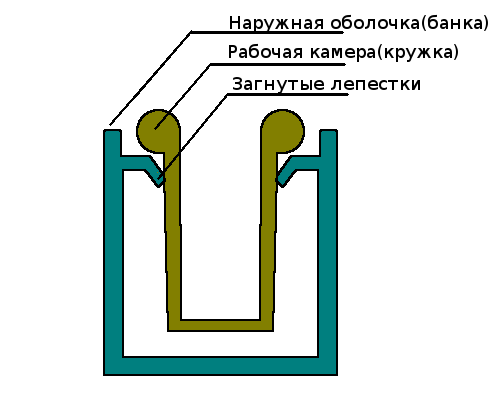

После чего одев перчатки я пальцами аккуратно стал загибать лепестки внутрь, чтобы расширить отверстие. Затем можно аккуратно вставить кружку в образовавшееся отверстие и лепестки будут удерживать кружку от люфта, а ободок кружки не даст ей провалиться внутрь банки. В разрезе это должно выглядеть так:

С первого раза может не получиться и надо будет углублять надрезы – у меня на это ушло 3 итерации, после чего кружка стала очень плотно сидеть в банке, но при этом ее можно вынимать.

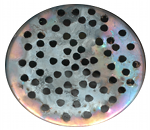

Следующим этапом идет превращение кружки в рабочую камеру, для этого надо сделать отверстия диаметром 4-5 мм по периметру кружки на расстоянии 10-8 мм от верхнего края – это будут сопла для сжигания древесного газа. И еще надо обеспечить попадание кислорода снизу в камеру сгорания, для этого в дне кружки надо насверлить дырок – чем больше, тем лучше. В промышленных образцах вместо дна в камеру вообще вставлена крупная металлическая сетка. Для вывода древесного газа в пространство между камерой и внешней оболочкой по периметру на высоте примерно 8 мм от дна также надо насверлить отверстий диаметром 8-10 мм. Тут тоже перестараться сложно. Результатом должна стать вот такая кружка

С вот таким вот дном.

Полученную таким образом камеру вставляем в оболочку и получаем готовую горелку.

Осталось доделать систему установки котелка на дровяную горелку, но я не удержался и опробовал изделие без нагрузки – результат меня очень порадовал После выхода на рабочий режим горелка очень эффективно жгла щепки и подбрасывать их было очень легко. В то же время на полной загрузке без подбрасывания новых щепок горелка проработала около 6 минут после чего потребовалось уже подбрасывать новые палочки.